基本機能

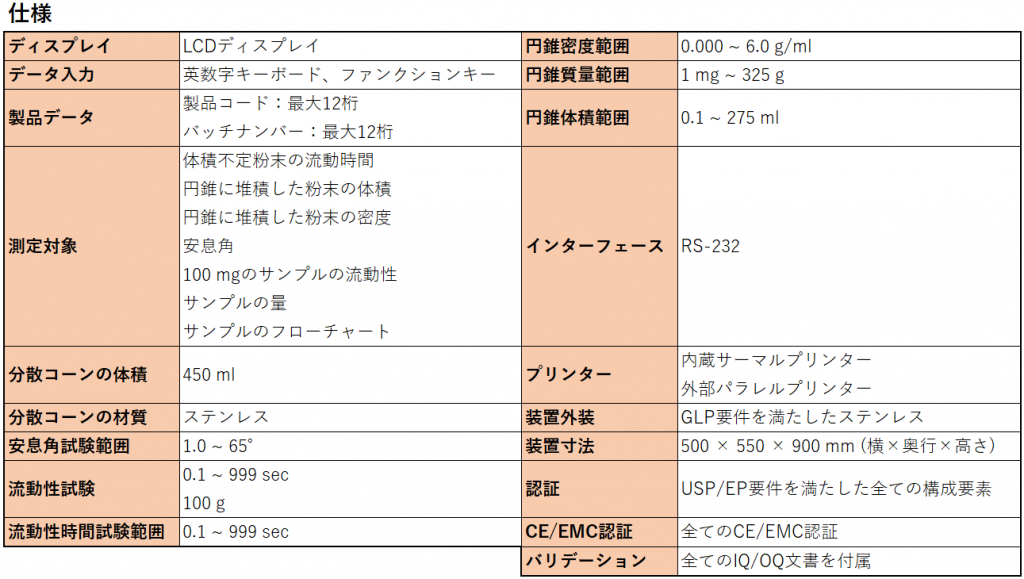

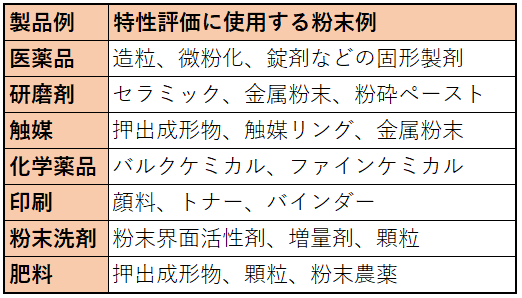

本装置は、EP<2.9.36>、USP<1174>、ISO 4324に準拠した顆粒や粉末に特化した、粉末特性試験機です。粉末の流動時間、粉末が円錐状に積もった際の安息角、密度、体積、質量を測定できます。EP流動性の結果は、100 gのサンプルが指定された穴径ノズルを通過する流動時間から算出されます。

測定エリアは透明なカバーが施されており、測定中にサンプルが飛び散るのを防ぐことができます。このカバーは取り外してクリーニングすることが出来ます。

粉末特性を測定するメリット

- 原材料コストの削減

処理前に不良バッチを除去する - プロセスコストの削減

- 各プロセスに最適な配合の維持

- 品質の一貫性の維持

- 製品の保管、梱包、取扱、輸送の最適化によるプロセス効率とコストの維持

- 粉末品質の長期間維持

- 粉末配合を要する新規プロセスの開発

- 水分の影響の確認

様々な気候のオープンシステムでの粉末の仕様 - ドライミックスの品質調査と維持

粉末を扱うプロセスについて

粉末の完全性が重要なプロセスでは、粉末の流動性を把握する必要があります。こうした粉末を輸送する際に、少量の粉末でも損失してしまうと、粒子サイズ分布や流動特性に影響を与えてしまいます。その為、粉末の特性を適格に把握することで、品質を維持することが出来ます。

動作原理

本製品は、同一メーカーから一定期間にわたり供給された粉末バッチや、異なるメーカーから提供された同様の材料のバッチを比較する為に広く使用されています。粉末が時間経過で凝縮・凝固する場合、製造の容易性に大きく関与する可能性があります。その為、流動特性は、バッチ間の再現性の為にQCツールとして決定することが出来ます。

円錐形の漏斗を用いて、粉末の流動性試験を行うことが出来ます。この設計は、ISO 4324 (12/83)、EP<2.9.36>、USP<1174>に準拠しております。製品収集皿には、ザルトリウスバランスセルが用いられております。流動性の低い粉末の場合、PTG-RR電気撹拌機を使用してテストを行うことが出来ます。

テスト方法

装置の英数字キーボードを用いて製品情報を入力し、使用するテストプログラムを選択します。

- 流動時間

- 安息角

- 質量

- フローチャート

- 密度

- 流動性

テストを開始すると、漏斗が開き、IRセンサーで観測された粉末の流動性が時間のフローチャートとして記録されます。流動性の低い製品の場合は、PTG-ERスターラーを用います。製品は直径100 mmの収集皿に集まり、円錐形に堆積します。粉末の流れが止まると、漏斗が閉じ、コーンの先端と漏斗の距離を測定します。また、収集皿の円錐角が算出されます。

各テストはISO 4324に準拠して5回以上繰り返す必要があり、結果の偏差が5 %を超えない場合に合格となります。試験結果は、PTG-S4のLCDディスプレイに表示されます。内蔵のサーマルプリンターを用いて、製品情報を含むテストレポートと粉末フローチャートがプリントされます。

流動性を測定する為、100 mgのサンプルがプラスチックビーカーに収集されると、すぐにテストが終了します。流動性係数(100 mg / t)に加えて、粉末フローチャートをプリントすることが出来ます。

テストパーツについて

本装置には、流動時間、安息角、流動性を測定するパーツが付属しています。製品のテストには、4 〜 10mmの注入ノズルを使用できます。スターラーを使用して、選択した注入ノズルに流動性の悪い製品を強制的に通すことができます。

また、分析用ザルトリウスバランスセルが組み込まれており、粉末の流動性、密度、体積のテストを可能にしています。また、テスト中の流動挙動のグラフを内蔵プリンターにプロットできます。

円錐形のステンレス鋼漏斗を使用し、10、15、25 mmのノズルを使用して、円錐角もテストすることができます。小さな直径のノズルを使用する場合、4 〜 10 mmの注入ノズルを使用できるアダプターリングを使用できます。

最大10個のテストを実行し、全てのテストパラメーターの平均値を含む統計データを算出できます。データと結果はLCディスプレイに表示されるか、内蔵プリンターにハードコピーとして表示されるか、RS-232インターフェースを介して外部に送信されます。